نظام آراستگی سازمانی (سیستم ژاپنی موسوم به 5s ) چیست و چگونه می توانیم آن را در سازمانمان ایجاد کنیم ؟

- ترجمه و تالیف : فهیمه بذری

- مدیرعامل مدرسه تعالی

5s چیست؟

S5 سیستمی برای سازماندهی فضاها است تا کار را بتوان به طور موثر، و ایمن انجام داد. این سیستم بر قرار دادن همه چیز در جایی که متعلق به آن است و تمیز نگه داشتن محل کار تمرکز دارد، که این امر باعث می شود افراد بدون اتلاف وقت یا خطر آسیب، کار خود را آسان تر انجام دهند.

ترجمه 5S

اصطلاح 5S از پنج کلمه ژاپنی گرفته شده است:

- سیری

- سیتون

- سیسو

- سیکتسو

- شیتسوکه

در فارسی، این کلمات اغلب به :

- مرتب سازی

- نظم دهی به ترتیب

- درخشیدن

- استاندارد سازی

- حفظ و ادامه شرایط

ترجمه می شوند.

هر S نشان دهنده بخشی از یک فرآیند پنج مرحله ای است که می تواند عملکرد کلی یک کسب و کار را بهبود بخشد.

ریشه های 5S و تولید ناب

5S به عنوان بخشی از سیستم تولید تویوتا (TPS) آغاز شد ، روشی که توسط رهبران شرکت تویوتا در اوایل و اواسط قرن بیستم آغاز شد. این سیستم که اغلب در غرب از آن به عنوان تولید ناب یاد می شود هدف آن افزایش ارزش محصولات یا خدمات برای مشتریان است. این روش اغلب با یافتن و حذف زباله از فرآیندهای تولید انجام می شود.

مزایای 5S

- کاهش هزینه ها

- کیفیت بالاتر

- بهره وری بیشتر

- رضایت بیشتر کارکنان

- محیط کار ایمن تر

5S به عنوان بخشی از سیستم تولید تویوتا (TPS) آغاز شد، روشی که توسط رهبران شرکت موتور تویوتا در اوایل و اواسط قرن بیستم آغاز شد. این سیستم که اغلب در غرب از آن به عنوان تولید ناب یاد می شود، هدف آن افزایش ارزش محصولات یا خدمات برای مشتریان است. این اغلب با یافتن و حذف زباله از فرآیندهای تولید انجام می شود.

تولید ناب شامل استفاده از ابزارهای زیادی مانند 5S، کایزن، کانبان، جیدوکا، هیجونکا و پوکا یوکه است. 5S به عنوان بخش اساسی سیستم تولید تویوتا در نظر گرفته می شود، زیرا تا زمانی که محل کار در وضعیت تمیز و سازماندهی قرار نگیرد، دستیابی به نتایج دائمی خوب دشوار است. یک فضای نامرتب و به هم ریخته می تواند منجر به اشتباهات، کاهش سرعت تولید و حتی حوادث شود که همه اینها باعث وقفه در عملیات می شود و بر شرکت تأثیر منفی می گذارد.

یک شرکت با داشتن یک مرکز سازماندهی شده سیستماتیک، احتمال اینکه تولید دقیقاً همان طور که نیاز سازمان است، اتفاق بیفتد را افزایش می دهد.

بیایید نگاهی دقیق تر به هر یک از بخش های 5S بیندازیم.

مرتب سازی

مرحله اول 5S، مرتب سازی، شامل بررسی تمام ابزارها ، مبلمان، مواد، تجهیزات و غیره در یک منطقه کاری است تا مشخص شود چه چیزی بایستی در محیط وجود داشته باشد و چه چیزی می تواند حذف شود. برخی از سوالاتی که در این مرحله باید پرسید عبارتند از:

- هدف از این ابزار یا کالا چیست؟

- آخرین بار چه زمانی از این کالا استفاده شده است؟

- هر چند وقت استفاده می شود؟

- چه کسی از آن استفاده می کند؟

- آیا لازم است اینجا باشد؟

این سوالات به تعیین ارزش هر مورد کمک می کند. یک فضای کاری ممکن است بدون اقلام غیر ضروری یا مواردی که به ندرت استفاده می شود بهتر و جذاب تر باشد. این چیزها می توانند مانع خلاقیت و کار مفید شوند یا با اشغال فضا ،جلوی بازدهی افراد را بگیرد.

به خاطر داشته باشید که بهترین افراد برای ارزیابی اثر اقلام موجود در فضا، افرادی هستند که در آن فضا کار می کنند. آنها هستند که می توانند به سوالات بالا پاسخ دهند.

وقتی گروهی تشخیص داد که برخی موارد ضروری نیستند، گزینه های زیر را در نظر بگیرید:

- موارد اضافی را به واحد دیگری در سازمان بدهید .

- بازیافت کنید / دور بیاندازید / اقلام را بفروشید .

- اقلام را در انبار قرار دهید .

نکته ای در اینجا وجود دارد وآن اینکه در بعضی موارد ، ارزش یک ابزار نامشخص است که آیا لازم است یانه – برای مثال، ابزاری اخیراً استفاده نشده است، اما همکاری فکر میکند ممکن است در آینده به آن نیاز باشد – از روش برچسب قرمز استفاده کنید. تگ های قرمز معمولاً برچسب های مقوایی یا برچسب هایی خاص هستند که می توان آنها را به وسایل مورد نظر چسباند. کاربران اطلاعات مربوط به آن مورد را پر می کنند مانند

- محل وسیله

- شرح و توضیحات درباره آن وسیله

- نام شخصی که تگ را اعمال می کند

- تاریخ درخواست

اگر پس از مدت زمان تعیین شده (شاید یک یا دو ماه) آن وسیله مورد استفاده واقع نشد، زمان آن رسیده است که آن را از فضای کاری حذف کنید. توجه کنید که برچسب قرمز ، ارزش آویزان کردن به چیزهایی که هرگز استفاده نمی شوند را ندارد ، زیرا این موارد فقط فضا را اشغال می کنند.

نکته: برای موارد تگ قرمز یک پیام یادآوری در تلفن همراه یا رایانه خود، یا در هر جایی در فضای کاری تنظیم کنیدو این پیام یادآور برای بررسی مجدد دوره ای اقلام با قسمت برچسب قرمز است تا فراموش نشود که ما همچین ابزارهایی را موجود داریم .

نظم دهی به ترتیب و تنظیم ابزارها

هنگامی که درهم و برهمی اضافی از بین رفت، راحت تر می توانید ببینید هر وسیله ای چیست. اکنون گروه های کاری می توانند استراتژی های خود را برای مرتب سازی موارد باقی مانده ارائه دهند.

مواردی که در این شرایط باید در نظر بگیرید:

- کدام افراد (یا ایستگاه های کاری) از کدام وسایل استفاده می کنند؟

- چه زمانی از اقلام استفاده می شود؟

- کدام اقلام بیشتر مورد استفاده قرار می گیرند؟

- آیا اقلام باید بر اساس نوع، گروه بندی شوند؟

- قرار دادن اقلام در کجا منطقی تر است؟

- آیا برخی از محلها برای کارکنان ارگونومیکتر از بقیه هستند؟

- آیا برخی از قرارگیری ها باعث کاهش حرکت غیرضروری می شود؟

- آیا فضای بیشتری برای مرتب نگه داشتن چیزها لازم است؟

در طول این مرحله، همه اعضا باید در تعیین اینکه چه ترتیباتی منطقی تر است کمک و همفکری کنند. این نظر دهی و بررسی بر اساس حیطه اختیارات و وظایف، فراوانی آن وظایف، مسیرهایی که افراد در فضای کاری طی می کنند و… خواهد بود.

صاحبان شرکتها ممکن است بخواهند کمی دقیق تر تامل و لحظه ای بیشتر توقف کنند و عمیق تر به رابطه بین سازمان و تلاشهای ناب فکر کنند. و به این بیندیشند که چه ترتیبی کمترین میزان ضایعات را به همراه خواهد داشت؟

در تولید ناب، زباله می تواند به شکل زیر باشد:

- عیب های موجود در ابزار و محصولات

- زمان انتظار طولانی

- حرکت اضافی

- موجودی انبار اضافی

- تولید بیش از حد

- پردازش اضافی

- حمل و نقل غیر ضروری

- استعدادهای استفاده نشده

نکته: در پیاده سازی روش 5S، به طور خاص در نظر بگیرید که چگونه چیدمان و سازماندهی یک منطقه می تواند زمان انتظار، حرکت و حمل و نقل غیر ضروری را افزایش یا کاهش دهد.

درخشیدن

همه فکر می کنند که می دانند خانه داری چیست، اما یکی از ساده ترین چیزهایی است که متاسفانه بعضی از آن چشم پوشی می کنند، به خصوص زمانی که کار شلوغ می شود نادیده گرفته می شود. مرحله درخشیدن( (Shine 5S بر تمیز کردن محل کار متمرکز است که به معنی جارو کردن، گردگیری ، پاک کردن سطوح، کنار گذاشتن ابزار و مواد و … است.

علاوه بر تمیز کردن اولیه، شاین شامل تعمیر و نگهداری منظم تجهیزات و ماشین آلات نیز می شود. برنامه ریزی برای تعمیر و نگهداری از قبل به این معنی است که کسب و کارها می توانند مشکلات را پیدا کنند و از خرابی جلوگیری کنند. این به معنای اتلاف زمان کمتر و عدم از دست دادن سود مربوط به توقف کار است.

درخشش در محل کار ممکن است هیجان انگیز به نظر نرسد، اما مهم است. و حواستان باشد که نباید فقط به کارکنان سرایداری سپرده شود. در 5S، همه مسئولیت تمیز کردن فضای کاری خود را، به طور ایدهآل روزانه، بر عهده میگیرند. انجام این کار باعث می شود مردم مالکیت فضا را در دست بگیرند، که در دراز مدت به این معنی است که مردم بیشتر روی کار خود و شرکت سرمایه گذاری می کنند.

نکته: نحوه تمیز کردن ممکن است بدیهی به نظر برسد، اما یادتان باشد که مطمئن شوید مردم بلدند و می دانند چگونه فضاهای خود را به درستی براق کنند. ( شاید اشتباه کنیدو آنها اصول تمیز کردن را بلد نباشند ) به کارمندان – به ویژه کارمندان جدید – نشان دهید که از کدام پاک کننده ها استفاده کنند، مواد تمیزکننده در کجا ذخیره می شوند و چگونه تجهیزات را تمیز کنند، به ویژه اگر تجهیزاتی هستند که به راحتی آسیب می بینند.

استاندارد سازی

پس از تکمیل سه مرحله اول 5S، همه چیز باید بسیار خوب به نظر برسد. همه چیزهای اضافی از بین رفته اند، همه چیز سازماندهی شده است، فضاها تمیز شده اند، و تجهیزات در وضعیت خوبی کار می کنند.

مشکل این است که وقتی 5S در یک شرکت جدید است، تمیز کردن و سازماندهی آن آسان است… و سپس به آرامی امکان دارد همه چیز به حالت قبل برگردد.

استاندارد سازی باعث می شود 5S با پروژه تمیز کردن فوری و خانه تکانی معمولی متفاوت باشد. استانداردسازی همه چیزهایی را که به تازگی اتفاق افتاده است را سیستماتیک می کند و تلاش های لحظه ای را به عادت و فرایند در سازمان تبدیل می کند. استاندارد سازی به هر فرد وظایف منظمی را اختصاص می دهد، برنامه زمانی در سازمان ایجاد می کند و دستورالعمل ها را مکتوب می کند تا این فعالیت ها به روال تبدیل شوند. رویههای عملیاتی مشخصی را برای 5S ایجاد میکند تا نظم و ترتیب از بین نرود.

بسته به فضای کاری، یک چک لیست روزانه 5S یا یک نمودار ممکن است مفید باشد. یک برنامه زمانبندی مکتوب و واضح که نشان می دهد هر چند وقت یکبار کارهای تمیزکاری باید انجام شود و چه کسی مسئول آنهاست، ابزار مفید دیگری است.

در ابتدا، مردم احتمالاً به یادآوری و نظارت در مورد 5S نیاز خواهند داشت. ممکن است لازم باشد روزانه زمان کمی برای کارهای 5S اختصاص داده شود. اما با گذشت زمان، کارها به روتین تبدیل می شوند و سازماندهی و تمیز کردن 5S به بخشی از کار عادی تبدیل می شود.

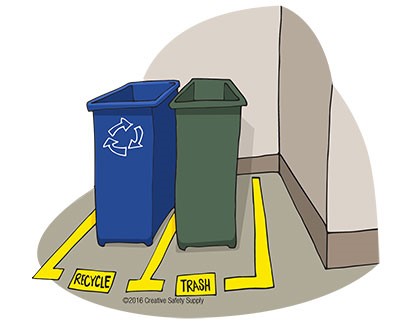

نکته: نشانههای بصری مانند علائم، برچسبها، پوسترها، نوار مخصوص علامتگذاری کف و سازماندهنده ابزارها نیز نقش مهمی در 5S دارند. آنها می توانند دستورالعمل هایی واضح ارائه دهند و موادی را در بسیاری از موارد بدون هیچ کلمه اضافه ای در جای خود نگه دارند.

حفظ کردن

هنگامی که رویههای استاندارد برای 5S برقرار شد، کسبوکارها باید کار مداوم حفظ آن رویهها و بهروزرسانی آنها را در صورت لزوم انجام دهند. حفظ کردن به فرآیندی اطلاق میشود که 5S را به خوبی اجرا میکند، ودر عین حال همه افراد سازمان را درگیر آن نگه می دارد. مدیران باید مانند کارمندان در طبقه تولید، انبار یا دفترمرکزی در پایدار ماندن 5S مشارکت کنند. هدف حفظ کردن تبدیل 5S به یک برنامه بلند مدت است، نه فقط یک رویداد یا پروژه کوتاه مدت. در حالت ایده آل، 5S بخشی از فرهنگ یک سازمان می شود. و زمانی که 5S در طول زمان پایدار بماند، آن زمان است که کسبوکارها متوجه نتایج مثبت مستمر خواهند شد.

نکته 1: برای کمک به حفظ شیوه های 5S، مطمئن شوید که همه کارکنان جدید (یا کارکنانی که بر روی دپارتمانشان اثرگزارند ) در مورد رویه های 5S منطقه خود آموزش می بینند.

نکته 2: نگهداری و فضاسازی و دیزاین ابزارها را جالب و جذاب و خلاقانه انجام دهید . نگاه کنید که شرکت های دیگر با 5S چه می کنند. ایده های جدید برای سازمان می تواند اوضاع را در حال بهبود نگه دارد و کارکنان را درگیر نگه دارد.

ایجاد ایمنی

برخی از شرکت ها دوست دارند S ششم را در برنامه 5S خود بگنجانند: ایمنی.

هنگامی که این سیستم، شامل ایمنی هم می شود، سیستم اغلب 6S نامیده می شود. مرحله ایمنی شامل تمرکز بر آن چیزی است که می تواند برای از بین بردن خطرات در فرآیندهای کاری از آن بهره برد. ایمنی با مرتب کردن ابزارها به روش های خاص انجام می شود.

ایمنی ممکن است مستلزم راهاندازی ایستگاههای کاری بهگونهای باشد که ارگونومیکتر باشند، تقاطعها را علامتگذاری کنید – مانند مکانهایی که لیفتراکها و عابران پیاده از مسیرها عبور میکنند – با علائم، و برچسبگذاری کابینت ذخیرهسازی برای تمیز کردن مواد شیمیایی تا مردم از خطرات احتمالی آگاه شوند. اگر چیدمان محل کار یا وظایفی که افراد انجام می دهند خطرناک باشد، باید تا حد امکان از این خطرات کاسته شود.

و این همان چیزی است که S ششم بر آن تمرکز دارد.

برخی از افراد ایمنی را نتیجه اجرای مناسب پنج S دیگر می دانند و در نتیجه می گویند S ششم ضروری نیست. آنها فکر می کنند اگر فضای کاری به درستی سازماندهی و تمیز شود و از نشانه های بصری مفیدی استفاده شود،خود ایمنی ایجاد می و کند یک مرحله ایمنی جداگانه غیر ضروری است.

به نظر من هیچ یکدام از رویکردهای ایمنی را نمیتوانیم درست یا غلط بدانیم. اما هر طور کسب و کاری که بخواهد به ایمن باشد ، باید توجه داشته باشد که توجه به به مرحله ایمنی مهم است.

نکته: اگر زمانی در محیط کار، اتفاقات ناگوار و تصادفی رخ داد، توقف کنید و به دقت بررسی نمایید که آیا بهبود 5S میتوانست از آن جلوگیری کند یا خیر. آیا شلوغی کمتر، سطوح راه رفتن تمیزتر، یا علائم و برچسب های بهتر می تواند تفاوتی ایجاد کند؟

شروع کار با 5S

اگرچه 5S یک مفهوم نسبتاً ساده است، شروع یک برنامه جدید 5S می تواند دلهره آور باشد. این مانند انجام یک پروژه بزرگ نظافت در گاراژ یا زیرزمین خانه است. چیزهای زیادی برای رسیدگی وجود دارد، و شروع این پاک سازی احتمالاً جالب به نظر نمی رسد.

پاک سازی که با مراحل عملی مانند تصمیم گیری در مورد اینکه کدام بخش ها و افراد درگیر خواهند شد، به چه آموزش هایی نیاز است و از چه ابزارهایی برای تسهیل فرآیند استفاده کنید، شروع می شود. تعیین این موارد ملموس به شروع فرآیند پیاده سازی 5S کمک می کند.

چه کسی باید در 5S شرکت کند؟

پاسخ کوتاه به این سوال اینجاست: همه.

اگر یک بخش در حال راه اندازی 5S است، مدیران و سایر کارکنان همه باید درگیر شوند. اگر کسی از حضور در این فرایند کنار گذاشته شود، این میتواند به سردرگمی یا آشفتگیهایی منجر شود

این امکان وجود دارد که برخی افراد در 5S نقش بیشتری نسبت به دیگران داشته باشند، ممکن است هماهنگکنندههای 5S وجود داشته باشند که مسئول نصب و نگهداری برچسبگذاری 5S، پیگیری وظایف محول شده، یا معرفی اعضای جدید بخش به سیستم 5S باشند. بدیهی است که این افراد در مقایسه با دیگران زمان زیادی را صرف فکر کردن در مورد 5S خواهند کرد. با این حال، همه باید به طور مرتب به 5S فکر کنند. 5S ممکن است در ابتدا به عنوان یک رویداد اتفاق بیفتد، اما در حالت ایده آل به بخشی از کار روزانه برای همه تبدیل می شود.

همچنین مهم است که به یاد داشته باشید که رهبران شرکت باید در 5S حضور داشته باشند، به خصوص اگر 5S یک تلاش گسترده و استراتژیک در سازمان باشد. وقتی مردم ببینند که مافوق شان با مشارکت در آن 5S را جدی میگیرند، احتمالاً آنها نیز آن را بیشتر جدی میگیرند.

آموزش 5S

هر کسی که در فعالیت های 5S شرکت خواهد کرد باید آموزش ببیند. این را می توان در یک محیط کلاس درس، با یک DVD آموزشی، و/یا از طریق فعالیت های عملی انجام داد. نمایش چگونگی وقوع 5S در یک ایستگاه کاری نیز ممکن است مفید باشد.

برای اینکه کارمندان بفهمند چرا شرکت استفاده از 5S را شروع می کند و چرا این امر مهم است، باید تاریخچه مختصری از 5S، بخش ها و مزایای آن ارائه شود.

کاملاً ممکن است که روش اجرای 5S در یک سازمان یا حتی یک بخش با سایرین متفاوت باشد، بنابراین گروه هایی که برای اولین بار 5S را اجرا می کنند ممکن است نیاز داشته باشند بهترین روش را برای انجام مراحل 5S در فضای خود پیدا کنند.

در هر صورت، همه باید زمانی که 5S جدید است، آموزش ببینند، و سپس هر کارمند جدیدی که بعداً وارد کشتی می شود، بایستی در مورد 5S نیز آموزش ببیند.

5S و ارتباطات بصری

بخش مهمی از 5S این است که فضاها را تمیزتر می کند. این بدان معناست که مردم می توانند راحت تر کار خود را انجام دهند. ابزارهای ارتباط بصری مانند برچسبها، علامتگذاری کف، نشانههای کابینت و قفسه، و تابلوهای سایه میتوانند مسیریابی فضاها را حتی سادهتر کنند. به علاوه، این ابزارها می توانند به سازماندهی فضای کاری کمک کنند. محل کاری که از مدیریت بصری به این روش استفاده می کند، اغلب به عنوان محل کار بصری شناخته می شود.

برخی از ابزارهای بصری رایج مورد استفاده در 5S عبارتند از:

1.نوار علامت گذاری کف

از این نوارها می توان برای ترسیم بخش های کاری، علامت گذاری مکان هایی که تجهیزات یا مواد در آن قرار می گیرند، یا برجسته کردن خطرات استفاده کرد. آنها در رنگها و طرحهای متنوعی عرضه میشوند و همچنین میتوانند روی قفسهها، میز کار، کابینتها و سطوح دیگر استفاده شوند.

2.برچسب ها و نشانه ها

این تصاویر از متن ها ، رنگ ها و نمادها برای انتقال اطلاعات استفاده می کنند. آنها می توانند محتویات کشوها را نشان دهند، خطرات را هشدار دهند، یا به مردم بگویند که قطعات را کجا ذخیره کنند. سبکها و اندازههای زیادی وجود دارد، و برخی از کسبوکارها حتی انتخاب میکنند که اینها را با علامت های خاص خودشان بسازند.

3.تابلوهای سایه و فوم جعبه ابزار

این تصاویر در فضاهای کاری با ابزارهای زیاد و متعدد ، مفید هستند. تختههای سایه از برشهایی از ابزار استفاده میکنند که در پشت نقطهای قرار میگیرند که ابزار روی تخته میخ آویزان است. فوم جعبه ابزار به طور مشابه عمل می کند، با این تفاوت که در کشوی جعبه ابزار قرار می گیرد. هر دوی این روشها ابزارهای از دست رفته را برجسته میکنند و به افراد میگویند که ابزارها پس از پایان استفاده از آنها دقیقاً در کجا باید قرار گیرند.

کسب و کارها ممکن است استفاده از برخی یا همه این ابزارهای بصری را انتخاب کنند. همه آنها به دستیابی به جمله معروف 5S کمک می کنند: “مکانی برای همه چیز و هر چیزی در جای خود.” این ابزارها مشخص می کنند که هر چیز به کجا تعلق دارد، بنابراین درهم و برهمی به این راحتی به یک مشکل تبدیل نمی شود.

نکته: اگر از علامتها، نوارها یا سایر نشانههای بصری با کد رنگی استفاده میکنید، مطمئن شوید که همه کاربران آنها را درک میکنند. در صورت لزوم از نمودار رنگ و تابلوی راهنما ارسال کنید.

5S خارج از تولید – در مراقبت های بهداشتی، اداره، یا دولت

5S از صنعت تولید تویوتا سرچشمه گرفته است و برای اغلب تولیدکنندگان در بسیاری از صنایع، نه فقط در صنعت خودرو، مفید است. در دهه های اخیر، 5S از تولید فراتر رفته و به صنایع دیگری مانند مراقبت های بهداشتی نیز رفته است. بسیاری از دفاتر نیز مانند برخی مدارس و سایر سازمان های دولتی از 5S استفاده می کنند.

مراحل اولیه 5S را می توان در هر محل کاری اعمال کرد. یک مطب میتواند از 5S برای سازماندهی کردن لوازم استفاده کند، همانطور که بیمارستانها و کلینیکهای پزشکی نیز میتوانند از آن استفاده مفید ببرند . 5S حتی می تواند در آشپزخانه های عمومی استفاده شود تا یخچال با مواد غذایی تاریخ مصرف گذشته پر نشود. این در واقع فقط به تعیین اینکه چه نوع فضاکاری و فرآیندهای کاری بیشترین سود و بهترین سازماندهی را در محل کار ایجاد می کند،بستگی دارد.

مثال برای 5S

به مثال زیر نگاه کنید تا 5S را در عمل ببینید. قبل از 5S، فضاها به هم ریخته و گیج کننده هستند. پس از 5S، همه چیز دارای یک مکان اختصاص یافته است که اغلب با نوار علامت گذاری کف، برچسب ها و سایر نشانه های بصری مشخص می شود.

هنگامی که 5S در محل کار استفاده می شود، تشخیص ناهنجاری ها و تشخیص مشکلات احتمالی قبل از تبدیل شدن به مسائل مهم ، آسان تر است.

هزینه های 5S در مقابل پس انداز بلند مدت

رهبران کسب و کار با در نظر گرفتن استفاده از 5S ممکن است تعجب کنند که آیا اجرای 5S گران است یا خیر. به طور کلی، هزینه آن گزاف نیست. ممکن است سرمایهگذاری اولیه روی ابزارهایی مانند نوار علامتگذاری کف و برچسبها وجود داشته باشد، و مقداری زمان باید صرف آموزش و فعالیتهای 5S شود که وقت کارکنان را میگیرد. با این حال، در دراز مدت، 5S باعث میشود فرآیندها روانتر اجرا شوند و از بروز حوادث ناگوار جلوگیری میکند، و این موارد معمولاً باعث صرفهجویی در هزینههای کسبوکارها میشود.

دیدگاهتان را بنویسید